Tom Schiff, Global Field Engineering Support Manager, ExxonMobil Fuels and Lubricants

Jedes Jahr befragt Plant Engineering Ingenieure und Wartungsexperten, um einen Trend für Wartungsstrategien in den USA zu ermitteln.

Die Studie zeigt einen vielversprechenden Trend – 31 Prozent der Befragten gaben an, vorsorgliche Wartungsprogramme eingeführt zu haben, um ungeplante Stillstände zu reduzieren. Knapp 50 Prozent sagten, sie hätten in ihren Betrieben ein Programm zur vorausschauenden Wartung eingeführt.

Die Studie ergab jedoch auch, dass 57 Prozent der Befragten immer noch einen korrektiven Wartungsansatz verfolgen.

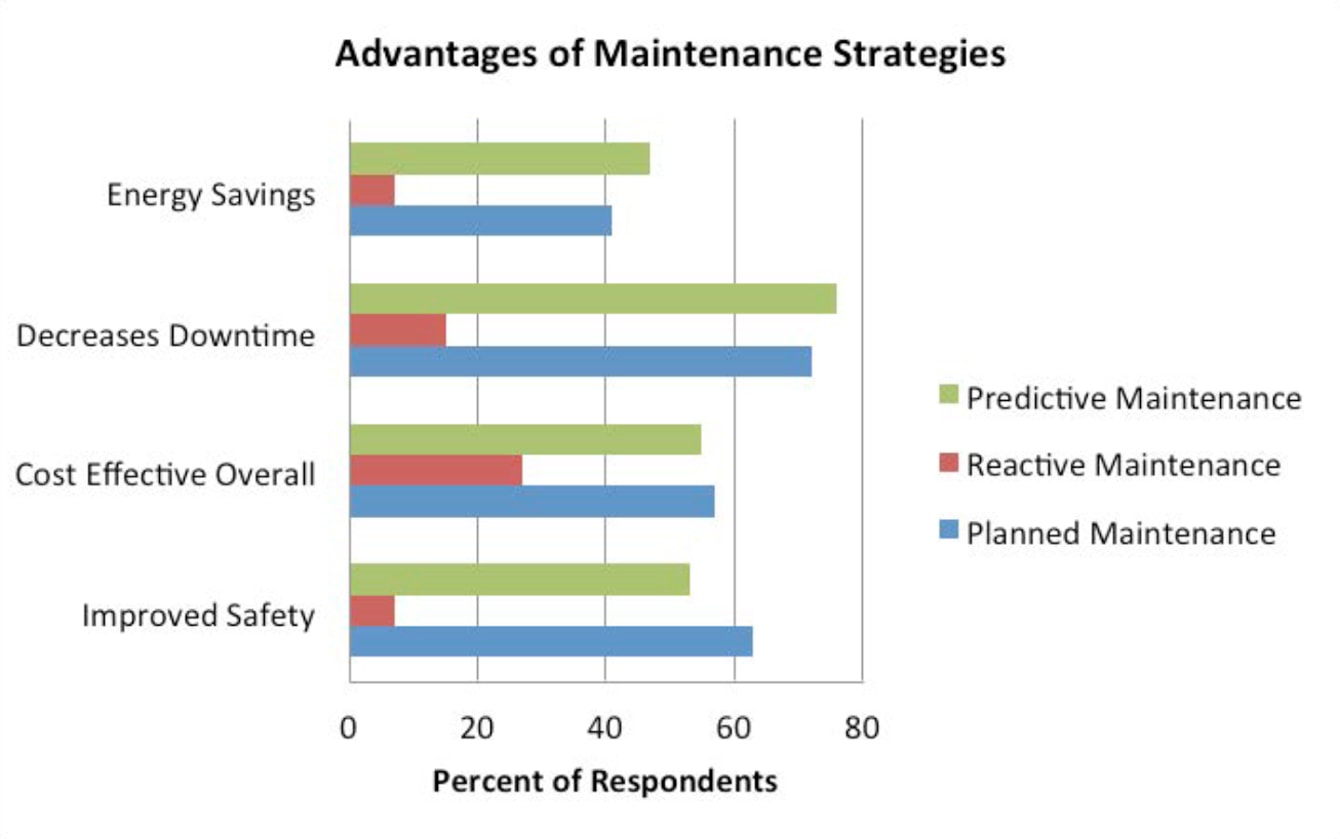

Die Befragten erkannten jedoch die Nachteile der korrektiven Wartung und merkten an, dass diese im Vergleich zur geplanten und vorsorglichen Wartung bezüglich Sicherheit, Kosteneffektivität, Ausfällen oder Energieersparnis keine Vorteile bietet.

Q: Wo liegen die Vorteile gegenüber den Wartungsstrategien in Ihrem Werk? (n=283)

Quelle: Plant Engineering 2014

Die Einführung eines präventiven Wartungsprogramms ermöglicht einen proaktiven, langfristigen Ansatz. Dadurch können die Betreiber wichtige Aspekte wie Sicherheit, Produktivität und Umweltverträglichkeit einfacher verbessern. Wir empfehlen die Einführung eines Ölanalyseprogramms, ein wesentlicher Aspekt der präventiven Wartung.

Beginnen Sie mit dem Öl

Mit einem umfassenden Ölanalyseprogramm zu starten, ist sehr kosteneffektiv. Die Untersuchung der genutzten Schmierstoffe und Komponenten kann Verunreinigungen und Verschleiß aufzeigen, bevor es kritisch wird. Das hilft, ungeplante Wartungen zu reduzieren und verlängert die Lebensdauer der Anlage.

Wichtigster Bestandteil des Programms ist die regelmäßige Entnahme von Schmierstoffproben.

Das Intervall richtet sich nach Anlage und den auftretenden Fehlfunktionen. Die Proben können gemäß der Sensoren, monatlich, vierteljährlich oder manchmal auch seltener entnommen und an externe Labore gesendet werden. Sie sollten die Proben an beanspruchten Komponenten wie Getrieben, Pumpen, Lüftern und Verdichtern entnehmen.

Die Techniker müssen das Öl nach Verschleißmetallen, Verunreinigungen und Additiven untersuchen. Belastungen wie hohe Drehzahlen, hoher Druck und hohe Temperaturen können die Produktivität beeinflussen. Nicht lösliche Partikel können die Maschinen verunreinigen.

Es ist sehr wichtig, den Wassergehalt zu kontrollieren, da Wasser die Schmierstoffe destabilisieren und Korrosion verursachen kann. Wasser kann durch Kondensation, Abwaschungen oder Leckagen im Kühler eindringen. Achten Sie auch auf Viskositätsschwankungen oder Änderungen der Widerstands- und Fließfähigkeit.

Auf der Suche nach wertvollen Partnern

Unternehmen wollen stets Kosten senken – und viele fragen sich, woher die Mittel kommen, um vorsorgliche und vorausschauende Programme auszubauen.

Viele Fallstudien belegen, wie viel Unternehmen dank der Einführung von Wartungsprogrammen einsparen. Diese Studien sind für jeden nachzulesen. Für Schmierstoffhersteller wie ExxonMobil und führende Anlagenbauer ist es unerlässlich, kontinuierlich mit Anwendern aus der Praxis im Gespräch zu bleiben, um den Nutzen proaktiver Wartung und die Umsetzung besser zu verstehen.

Diese effektive Zusammenarbeit fördert intensive Geschäftspartnerschaften, die unterstützen und hohen Mehrwert bieten.